自社拠点・サプライチェーンにおけるCO₂排出削減

サッポログループ温室効果ガス削減目標

2050年

- スコープ1,2,3で温室効果ガス排出量ネットゼロを目指す

2030年

- スコープ1,2で温室効果ガス排出量を2022年比で42%削減

- スコープ3で温室効果ガス排出量を2022年比で25%削減

- FLAGスコープ1,3の温室効果ガス排出量を2022年比で31%削減

サッポロビール

未利用エネルギーを活用した地球温暖化防止の推進

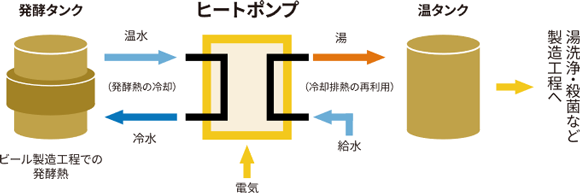

これまで活用できていなかった排熱(未利用エネルギー)を回収し、ビール製造工程や環境負荷低減工程(廃水処理)での熱源として有効活用を進めています。ビール醗酵熱、煮沸工程排熱、燃焼排熱、機械排熱、廃水処理水排熱といった未利用エネルギーの活用により、湯等の加温で使用していたエネルギーを削減しました。

工場導入システム事例

(ビール発酵熱有効利用)

(煮沸工程排熱有効利用)

(機械排熱有効利用)

(廃水処理水排熱有効利用)

太陽光発電設備の導入

サッポロビールでは、PPAモデル(※)による太陽光発電設備を導入し、再生可能エネルギー由来電力の利用でCO2排出削減を進めています。

| 2022年1月 | 群馬工場尾島事業所 | 発電量627MWh/年 | CO2排出削減量 | 約330トン/年 |

|---|---|---|---|---|

| 2022年12月 | 北海道工場 | 発電量1,539MWh/年 | CO2排出削減量 | 約840トン/年 |

| 2023年7月 | 岡山ワイナリー | 発電量407MWh/年 | CO2排出削減量 | 約222トン/年 |

| 2024年3月 | 価値創造フロンティア研究所 | 発電量270MWh/年 | CO2排出削減量 | 約124トン/年 |

(※) 発電事業者が事業者の敷地内に太陽光発電設備を発電事業者の費用により設置し、発電された電気を事業者に供給するモデル。

最新技術の導入と展開

サッポロビールでは、ビール製造工程に用いる原動設備※の高効率化や台数制御システムの見直しによる運転ロスの削減を進めることで、工場で使用する燃料と電力の削減を進めています。

※ ボイラー、冷凍機、コンプレッサー、コージェネレーションシステム、ヒートポンプ等

(CO2冷媒)

回収用冷凍機

(CO2冷媒)

(HFO冷媒)

オゾン層保護とフロン排出抑制への対応

サッポロビールでは、ビール製造工程に用いる冷凍設備の環境対応を進めています。オゾン層保護と地球温暖化抑制を目的に、2018年からビール製造工程に用いる冷凍設備の冷媒転換を開始し、一部冷凍設備について低GWP冷媒や自然冷媒の機器へ更新しています。また、フロン排出抑制法に基づき、定期的な機器点検を実施し、法令遵守に務めています。

輸送効率向上の取り組み

サッポログループでは2000年代より業界内外の企業と協力して輸送の共同化を推進し、車両積載率の向上や車両台数削減による環境負荷低減に取り組んでいます。

近年の事例では2022年3月より、日清食品株式会社との間で、ビールと即席麺を組み合わせた共同輸送を開始しました。

静岡~大阪間において、往路では両社の製品を混載し、復路ではリサイクル空容器、パレットを混載することで「ラウンド輸送」を実現しました。

この輸送により100%の実車率を実現するとともに、従来との比較でCO2排出量を年間約10トン削減します。

詳細はニュースリリースをご参照ください。

鈴与株式会社の他、6社と連携した共同輸送の取り組みが「令和4年度グリーン物流パートナーシップ優良事業者表彰」にて、最高位となる国土交通大臣表彰を共同受賞しました。

長距離運送していた区間に中継地点を置き、ドライバーのスイッチや、中継地点までの輸送にフェリーを組み合わせることで、ドライバーの労働環境改善を実現しました。また車両使用台数削減により、従来と比較してCO2排出量を年間約299トン削減する効果が見込まれております。

詳細はニュースリリースをご参照ください。

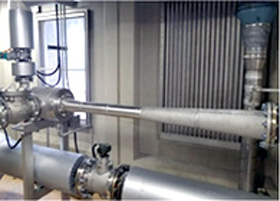

2020年頃より全国の配送において150km圏内を上限とする物流拠点再編を推進しています。

2024年4月より、サッポロビール九州日田工場から出荷していた広島県と島根県エリアへの配送を、新たな物流拠点として「サッポロビール広島物流センター」を開設し、経由することで、トラックドライバーの長距離運行の緩和とトラックの回転率向上を実現します。

詳細はニュースリリースをご参照ください。

モーダルシフトの推進

サッポロビールは、輸送手段をトラック輸送から、よりCO2排出量の少ない鉄道・海上輸送に切り替える モーダルシフトに取り組んでおり、トラック輸送への依存を低減するために、かねてより行っていた長距離区間に加え中距離区間も推進しています。

2024年2月には、日本貨物鉄道株式会社、日本運輸倉庫株式会社、日本フレートライナー株式会社とともに、サッポロビール千葉工場からサッポロビール仙台工場内の仙台物流センターへの製品輸送の一部をトラック輸送から鉄道輸送に切り替えました。

これにより、従来との比較でCO2排出量を年間約44トン削減できる見込みです。

また、輸送時の荷崩れを防止するための梱包作業を、自動梱包作業機械により自動化することで、出荷時の梱包作業約30分の削減を見込んでおり、作業員負荷およびトラックドライバーの待機時間削減に取り組みます。

詳細はニュースリリースをご参照ください。

「グリーン経営認証」の取得

サッポロ流通システムは、本社及び北海道、首都圏、名古屋の3事業所において「グリーン経営認証」を取得し、2008年以降、2年ごとの更新審査に合格しています(直近2024年4月に更新審査合格)。「環境保全のための仕組み・体制の整備」「エコドライブの実施」「低公害車の導入」「自動車の点検・整備」「廃車・廃棄物の排出抑制、適正処理およびリサイクルの推進」「管理部門(事務所)における環境保全の推進」のグリーン経営基準項目に対する全項目について合格基準を満たしており、認証登録を受けています。

製品の環境情報開示の取り組み

製品のカーボンフットプリントと環境対策

※現在は販売していません。数値は2009年当時の暫定的な算定方法によるものです。

サッポロビールは、2004年に業界で初めて、ビールにおいて原料から製品の生産、廃棄までの全プロセスにおける投入資源と温室効果ガスの排出を定量的に評価するLCAをISO14040に基づいて行いました。2008年には「サッポロ生ビール黒ラベル」のカーボンフットプリント(1缶あたりのCO2排出量表示)を実施し、北海道洞爺湖サミットの「ゼロエミッションハウス」に展示しました。2009年には北海道でカーボンフットプリント表示缶ビールを世界で初めて販売しました。算定は、カーボンフットプリント製品種別基準(CFP-PCR)「ビール類」に基づき実施しており、ライフサイクルの各プロセスにおけるウェイト等を把握することができました。サッポロビールでは、この知見をもとに効果的なCO2削減策として容器包装の軽量化など、製品の環境対策を進めています。

| 原材料調達 | 54% |

|---|---|

| 商品製造 | 19% |

| 商品輸送 | 2% |

| 販売 | 25% |

ポッカサッポロフード&ビバレッジ

ポッカサッポロの製造工場(食品・飲料)では、毎年着実な省エネ活動に取り組んでいます。

名古屋工場では、全てのボイラーを貫流ボイラーに切り替えて運用している他、2023年11月よりPPAモデル太陽光発電を開始しました。群馬工場では、2014年より工場屋上への太陽光パネルの設置、LED照明導入によって、省エネルギー化に努めています。

サッポロライオン

サッポロライオンでは、CO2削減のため、各業態で省エネ型店舗の展開を進めています。

近年展開している「ヱビスバー」をはじめ、各地に新たに出店した「銀座ライオン」などでは、客席照明に消費電力の少ないLED電球を中心に採用。既存店舗においても、LED照明への変更に加え、冷蔵庫や製氷機などの厨房機器を省エネタイプに入れ替えています。

また、水道光熱費の見える化に取り組み、時間帯別のムダ・ムラを把握ことと合わせ、省エネルギー・節水ハンドブックを各店舗に配布し、これにもとづき、日々の営業のなかで、こまめなスイッチON/OFF、エアコン・厨房機器の適正な温度設定と運用方法に注意するなどの省エネ活動を実施しています。

サッポロ不動産開発

省エネの取組み

「恵比寿ガーデンプレイス」では、オフィスビル空調機の運転方法改善に加え、窓の遮熱断熱性能の高いLow-Eガラス化や、LED照明への段階的な切り替え、機器更新に合わせた高効率設備の導入による省エネ推進に取り組んでいます。

CO2排出量ゼロを目指して

サッポロ不動産開発は保有物件用に自ら調達する電力について、非化石証書を利用した再エネ化に取り組んでいます。非化石証書調達相当分の使用電力は実質再エネ由来100%の電力と同様の扱いとなり、CO2排出量ゼロと見なされます。

また、再エネロードマップを制定し、電力のみならず、都市ガス、熱エネルギーなど調達する全エネルギーの再エネ化をもって、中期的に企業としての脱炭素化の達成を目指しています。